濃度・ph・温度管理

品質管理を行う上で、メッキ液の分析管理は最低条件の1つと考えています。なぜなら、メッキ液の分析管理を怠るということは、メッキ不良(割れ・剥がれ・色ムラなど)の原因に直結するからです。

当社では、最低2週間に1回の各薬品メーカーによるメッキ液の濃度チェックの実施と月1回の自社によるハルセル試験の実施を徹底しています。薬品メーカー任せではなく、自分たちで分析管理を行うことで、常に各薬品メーカー指定の推奨基準値を把握及び維持しています。

日々の配合調整

メッキの仕上がりは、日々の湿度やメッキ液温度等の微妙な変化でも異なります。

メッキ加工とは、常に同じ環境下で同条件の調合を行えば、同じ仕上がりの製品が完成するというものではありません。その時の一番最適な配合を行うことで、安定した製品を仕上げることができます。

当社では、作業前に必ず亜鉛メッキとスズメッキの膜厚や仕上がりを確認し、その時の一番最適な配合調整を日々行っています。

また、その日の気候による湿度や液温の変化など、様々な条件下に合わせた対策が必要です。

・夏場は、湿度が高くメッキ後の温度にばらつきがあり、変色の原因になります。

そのため、メッキ後の温度管理を徹底し、メッキ後すぐに乾燥するなどの対策を行っています。

・冬場は、気温が低くメッキ液の温度が低くなり、メッキ不良(膨れ・膜厚の不均一)の原因になります。

そのため、メッキ液の温度を上げるためにヒーターを入れるなどの対策を行っています。

創業から50年以上をメッキ一筋にやってきた経験と実績から材質や形状、仕上がり条件、さらにその日の湿度や温度など、様々な条件下に合わせた最適な薬品補給や対策を行うことで、仕上がりが美しく(高品質)、均一であることはもちろんのこと、加工時の不良数減少を実現しています。

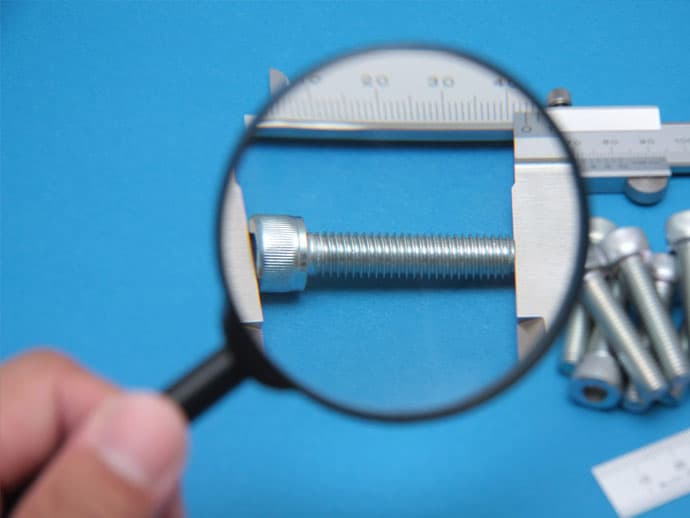

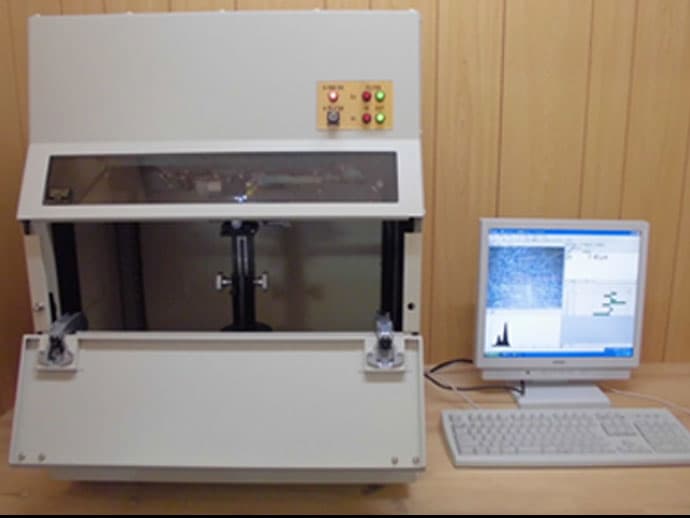

メッキの膜厚検査

メッキの膜厚をJIS H 8501の蛍光X線式膜厚試験法によって測定します。

サンプルにX線を照射し発生する蛍光X線の量を測定することで、メッキの膜厚を求める方法です。測定するメッキの種類や厚みに合わせて、検量線を作成しています。正しく測定できているかを断面膜厚によって確認し、信頼性を確認しています。

メッキの成分検査

EU(欧州連合)における、RoHS指令及びWEEE指令、ELV指令等に関する特定有害物質の法規制に伴い、特定の化学物質の含有が制限されています。当社では、特定有害物質を含む六価クロメートではなく、上記有害物質を含まない三価クロメートを採用しております。蛍光X線分析によりメッキ内の有害物質を測定することで、常に安心で安全なメッキ製品を安定供給しております。

塩水噴霧試験結果(外部検査機関による耐腐食性試験)

JIS規格(JIS H 8502)の中性塩水噴霧試験方法では、75~120時間噴霧し続けた際に腐食しない(錆びない)ことを推奨しています。

当社が施工した三価クロメートで上記記載の塩水噴霧試験を実施した結果、240時間腐食しない(錆びない)ことが証明されました。